Hallo ans Forum ![]() ,

,

hier mein neuestes Projekt, Kohlefaserverkleidungsteile aus eigener Produktion.

Ich bin schon lange von dem Werkstoff fasziniert und wollte den Produktionsprozess selber mal durchlaufen. Es gibt ja durchaus einige Anbieter für Teile unserer Shiver, aber irgendwie sagen die mir alle nicht zu. Entweder ist das halbe Teil aus Glasfaser und trotzdem teuer, oder es ist komplett Kohlefaser und dann richtig teuer - und trotzdem ist die Qualität nicht perfekt, oder die Fotos sind so miese Auflösung, dass man die Qualität kaum erkennen kann. Da kam die Idee, so schwer kann das doch nicht sein ![]() , ich bau selber was.

, ich bau selber was.

Teil 1 - Erste Versuche im Formenbau

Für den ersten Versuch hab ich die Zündschlossabdeckung her genommen, sah von der Form nicht zu kompliziert aus und ist relativ klein, da ist der Materialverlust bei den fast unvermeidlichen Fehlern und Problemen nicht ganz so groß. Ich hab für den Formenbau eine Anleitung von meinem regionalem Zulieferer genutzt und versucht mich so weit wie möglich daran zu halten. Los ging es mit Abkleben der Abdeckung um grob die Fläche für den Zuschnitt zu wissen:

Danach muss eine Unterkonstruktion hergestellt werden und alle Kanten verlängert werden. Alle Löcher müssen geschlossen sein und die Oberfläche vom Teil mehrfach gewachst und poliert:

Damit waren die meisten Vorbereitungen abgeschlossen, jetzt kommt der Trennlack drauf und danach die erste Schicht Kunstharz (mit blauem Pigment):

Zeit für Glasfasergelege. Und genau hier ging dann alles schief ![]() , mit Ende der Verarbeitungszeit vom Kunstharz setzte Panik ein und es kam Luft ins Gelege, dann brach auch noch der Heißkleber am Zündschlossloch und damit war die ganze Arbeit Grütze

, mit Ende der Verarbeitungszeit vom Kunstharz setzte Panik ein und es kam Luft ins Gelege, dann brach auch noch der Heißkleber am Zündschlossloch und damit war die ganze Arbeit Grütze ![]() . Mit Glück konnte ich die Abdeckung noch aus der Form rausschneiden und halbwegs unbeschadet retten:

. Mit Glück konnte ich die Abdeckung noch aus der Form rausschneiden und halbwegs unbeschadet retten:

Das waren dann ca. 30 € Lehrgeld und ein kompletter Wochenendtag für die Tonne ![]() . Egal, am nächsten Tag gleich ein weiterer Versuch, das Schlüsselloch mit reichlich Heißkleber dicht gemacht, das Kunstharz in einer kleinen selbstgebastelten 'Unterdruckkammer' entlüftet und etwas sauberer gearbeitet:

. Egal, am nächsten Tag gleich ein weiterer Versuch, das Schlüsselloch mit reichlich Heißkleber dicht gemacht, das Kunstharz in einer kleinen selbstgebastelten 'Unterdruckkammer' entlüftet und etwas sauberer gearbeitet:

Das hat dann halbwegs funktioniert. Mir ging zwischendurch die Glasfaser aus, deswegen ist die Form mit ein paar Kohlefaserschnipseln leicht verstärkt:

Hübsch ist natürlich was anderes, aber nutzbar sollte die Form sein ![]() . Das blaue Zeug auf der Abdeckung ist der Trennlack, ist wasserlöslich und einfach abwaschbar, Spuren oder Schäden hat der zweite Anlauf an der Abdeckung nicht verursacht

. Das blaue Zeug auf der Abdeckung ist der Trennlack, ist wasserlöslich und einfach abwaschbar, Spuren oder Schäden hat der zweite Anlauf an der Abdeckung nicht verursacht ![]() .

.

Teil 2 - Kohlefaserlaminat im wet-layup Verfahren mit Härtung unter Vakuum

Für das erste Laminat habe ich mangels ordentlicher Vakuumpumpe nass handlaminiert und das ganze dann unter 'Vakuum' härten lassen. Hier habe ich noch die größten Chancen auf eine gute Oberfläche gesehen, das stellte sich später als Trugschluss raus - enge Radien per Hand sauber zu laminieren ist wirklich schwierig und bietet viele Gelegenheiten für Fehler. Mit einer ordentlichen Pumpe und ggf. Harz-Infusion statt nass Handlaminieren wären die folgenden Probleme alle zu verhindern gewesen:

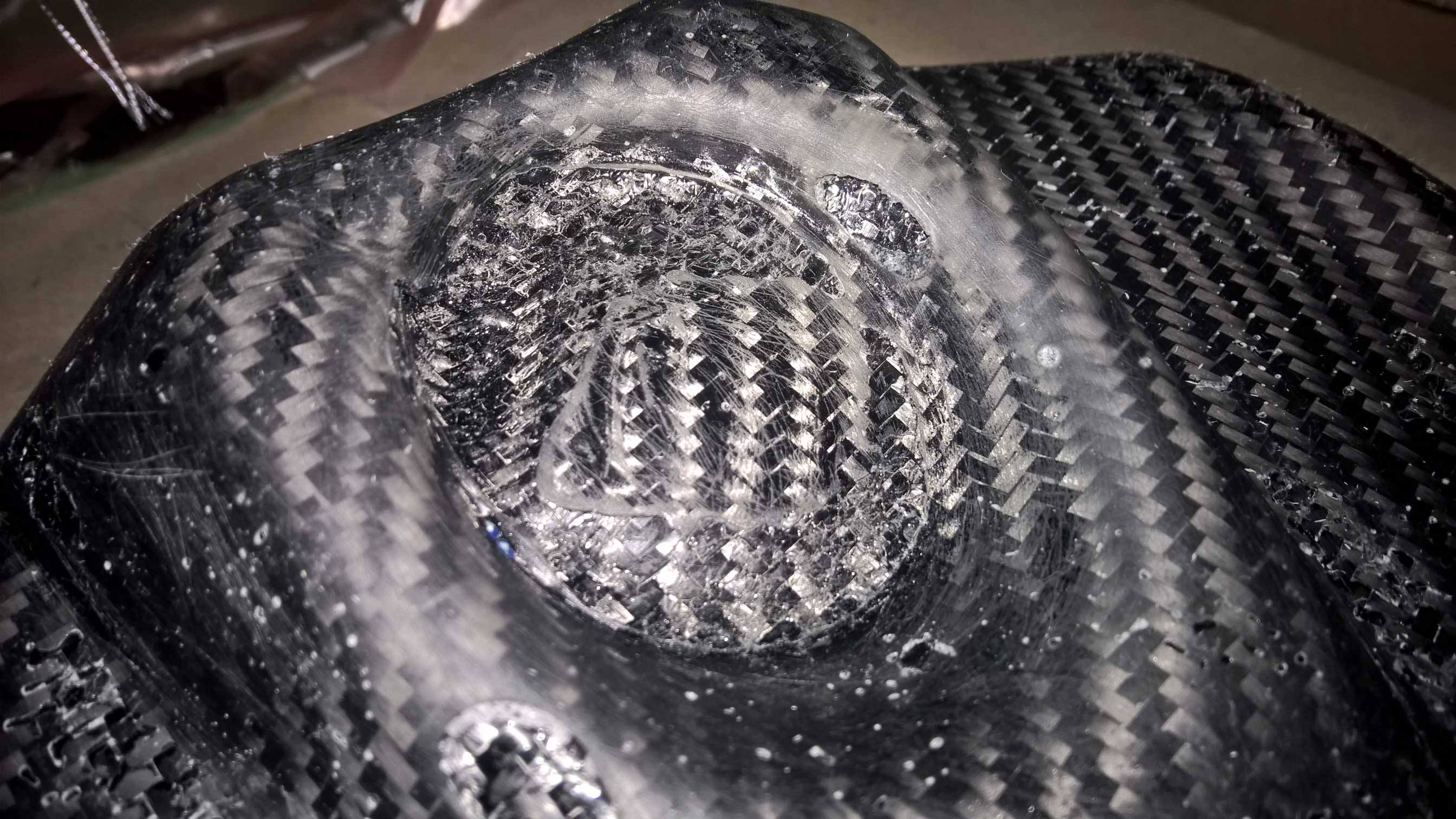

3 Lagen 200g/m² Körperbindung 2x2, ergibt ~1 mm Materialstärke. Damit ist das Teil steifer & stabiler als das Original (bei 50% der Dicke und 35-45% des Gewichts). Vakuumsack war leider nicht 100% dicht und hat einige Probleme verursacht. Die Rückseite im dritten Bild ist zusätzlich vom Abreißgewebe gemustert:

Jetzt kommen Detailfotos von den einzelnen Oberflächenschäden. Die ersten zwei Bilder sind der schlimme Teil, da ist das Gewebe delaminiert und hat riesige Luftlöcher hinterlassen, das ist nicht zu retten. Die kleinen Löcher in der Oberfläche im dritten Bild sind notfalls zu retten, sollten mit gutem Vakuum aber nicht mehr auftreten:

Als Versuch habe ich das Teil mit einer weiteren Schicht Kunstharz überzogen und nochmal angeschliffen, um zu sehen welche Schäden verschwinden:

Wie man sieht sind viele der kleinen Schäden kaum noch zu erkennen. Mit mehr Aufwand beim Schleifen wären die meisten Problemstellen komplett verschwunden. Jetzt ist erstmal Pause, die nächsten Versuche werden wahrscheinlich mit Vakuum-Infusion statt finden, dazu brauche ich aber einiges an neuer Hardware.

Wie man sieht ist der Spaß ziemlich aufwändig und alles andere als einfach ![]() . Falls hier Leute mit Erfahrung im Bereich Faserverbundstoffe mitlesen: Immer her mit Kritik, Vorschlägen & Hinweisen

. Falls hier Leute mit Erfahrung im Bereich Faserverbundstoffe mitlesen: Immer her mit Kritik, Vorschlägen & Hinweisen ![]() , für mich ist die Hauptsache das Lernen und Experimentieren mit dem modernem Werkstoff

, für mich ist die Hauptsache das Lernen und Experimentieren mit dem modernem Werkstoff ![]() .

.